電爐管坯鋼夾雜物來源分析及控制工藝實(shí)踐

- 文件介紹:

- 該文件為 rar 格式���,下載需要 0 積分

-

- 電爐管坯鋼夾雜物來源分析及控制工藝實(shí)踐電爐管坯鋼夾雜物來源分析及控制工藝實(shí)踐

趙志華 杜永遠(yuǎn) 周桂蘭 康東安

( 安陽鋼鐵集團(tuán)有限責(zé)任公司)

摘要 針對安鋼第一煉鋼廠管坯鋼夾雜物特別是大型夾雜物的的來源進(jìn)行了分析 �, 通過采取相應(yīng)的技術(shù)措施 ��, 管

坯鋼正品率提高了 7 . 0 5 %����, 效果顯著。

關(guān)鍵詞 管坯鋼 夾雜物 分析 控制

前言

隨著社會進(jìn)步和國內(nèi)鋼材市場競爭 日漸劇烈�,

戶對產(chǎn)品質(zhì)量的要求愈來愈高。因管坯鋼表面或

下夾雜造成的質(zhì)量異議不斷增多����, 而質(zhì)量異議產(chǎn)

的原因多數(shù)為鋼錠表面或皮下夾雜造成, 而且夾

物顆粒較大 ���, 由此說 明夾雜物主要是熔渣 �����、 耐材 �、

鋼、 澆注過程中二次氧化及鑄錠系統(tǒng)不清潔污染

液造成���。管坯鋼夾雜物尤其是大型夾雜物 ( >

0 I n n ) 的存在嚴(yán)重影響管坯鋼在下道工序軋制中

性能����, 直接損害鋼管的疲勞壽命和其它力學(xué)性能�����,

于鋁鎮(zhèn)靜鋼 ���, 鋼中夾雜物類 型主要是 A J 2 ( ) 3 或鈣

酸鹽。大型 A J 2 O 3 狀夾雜物熔點(diǎn)高�����、 硬度大��, 在軋

時(shí)沿軋制方向成為連續(xù)的鏈條狀�����, 會極大地降低

的韌性和延展性, 也是下道工序退廢量大的主要

因��, 因此如何減少管坯鋼夾雜物�����, 特別是大型夾雜

成為公司提高管坯鋼質(zhì)量要解決的主要問題��。

冶煉設(shè)備及工藝參數(shù)

安鋼第一煉鋼廠有兩座 1 0 t 電弧爐��, 冶煉設(shè)備

主要工藝參數(shù)見表 1 �。

表 1 冶煉設(shè)備及工藝參數(shù)

名 稱 數(shù) 值

實(shí)際出鋼量/ t / 爐

變壓器容量/ k V A

爐殼直徑/ n m a

冶煉時(shí) 間/ m i n

單支錠重/ k g

錠型/ n m a

年產(chǎn)鋼量/ 萬 t

大型夾雜物對鋼性能的影響

1 鋼坯夾雜物分布特征

從下道工序( 中型軋鋼廠) 開坯軋制時(shí)反饋的情

看, 管坯夾雜物主要表現(xiàn)為外部表面夾雜�����, 夾雜物

量聚集在距鋼坯尾部 3 0 0~5 0 0 m m處�����, 呈黑灰色

狀����, 管坯中偶而有白色夾雜物����, 鏟修時(shí)向下延伸�,

色夾雜物呈圓點(diǎn)狀, 在管坯長度方向上為不均勻

分布��。

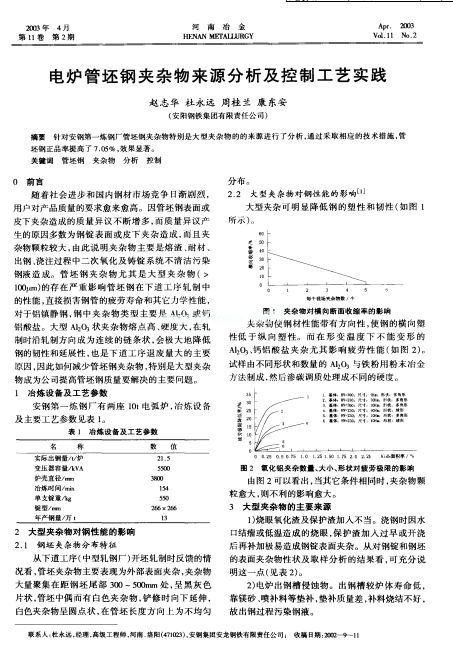

2 . 2 大型夾雜物對鋼性能的影響[ ]

大型夾雜可明顯降低鋼的塑性和韌性( 如圖

所示 ) ��。

圖 1 夾雜 物對橫 向斷面收縮率的影響

夾雜物使鋼材性能帶有方向性�, 使鋼的橫向塑

性低 于 縱 向塑性 。而 在形 變 溫度 下 不能 變形 的

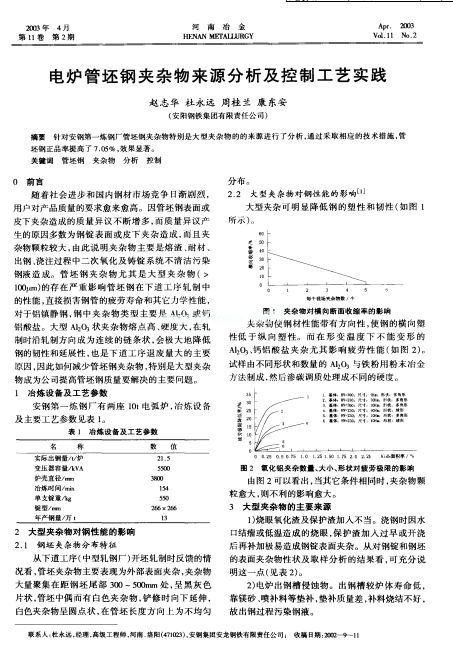

A J 2 O 3 ��、 鈣鋁酸鹽夾雜尤其影響疲勞性能( 如圖 2 )

試樣由不同形狀和數(shù)量的A J 2 O 3 與鐵粉用粉末冶金

方法制成�, 然后滲碳調(diào)質(zhì)處理成不同的硬度����。

35

芝 。 �����。

斛 2 5

萋2 0 量1 5 輟 1 0

5

0

0 0 . 2 5 0 5 0 . 7 5 1 0 1 2 5 1 5 0 1 . 7 5 2 0 2 . 2 5 Al 回 翠 /%

圖2 氧化鋁夾雜數(shù)量��、 大小����、 形狀對疲勞極限的影響

由圖2可以看出�����, 當(dāng)其它條件相同時(shí)����, 夾雜物顆

粒愈大���, 則不利的影響愈大�����。

3 大型夾雜物的主要來源

1 ) 燒眼氧化渣及保護(hù)渣加入不當(dāng)����。澆鋼時(shí)因水

口結(jié)瘤或低溫造成的燒眼�����, 保護(hù)渣加入過早或開澆

后再補(bǔ)加極易造成鋼錠表面夾雜�����。從對鋼錠和鋼坯

的表面夾雜物性狀及取樣分析的結(jié)果看, 可充分說

明這一點(diǎn)( 見表2 ) �����。

2 ) 電爐出鋼槽侵蝕物����。出鋼槽較爐體壽命低

靠鎂砂、 噴補(bǔ)料等墊補(bǔ)����, 墊補(bǔ)質(zhì)量差, 補(bǔ)料燒結(jié)不好

故出鋼過程污染鋼液����。 ...