電弧爐煉鋼脫磷的研究與實踐

- 文件介紹:

- 該文件為 rar 格式,下載需要 0 積分

-

- 電弧爐煉鋼脫磷的研究與實踐電弧爐煉鋼脫磷的研究與實踐

沈陽鐵路局薛家配件廠 ( 遼寧錦州 1 2 1 0 0 0 ) 趙德才

【 摘要】 針對電弧爐煉鋼并結(jié)合本廠的實際情況'根據(jù)脫磷的枕理分析了 原工藝存在

從熱力學(xué)角度分析了氧化期脫磷的特點'論述了影響氧化期脫磷的主簧因素l �����;提出了熔化期 0 I t

期脫磷的有效措施�����。 簟 i _

我廠有兩臺 5 t 的堿性電弧爐�,主要產(chǎn)品為鐵路道岔

高錳鋼轍叉,材質(zhì)為Z GMn l 3 ��,年產(chǎn)量 6 0 0 0余件�,其中

4 0 0 0余件鋪設(shè)在高速重載的線路上。該產(chǎn)品在安全生產(chǎn)

中起著重要作用�,鐵道部標(biāo)準(zhǔn)中稱之為 I級轍又,對磷

含量的要求較高 ( ≤0 . 0 5 %) �。若含磷量高時,產(chǎn)品

在使用過程中易產(chǎn)生裂紋 ( 尤其是東北寒冷地區(qū))而影

響行車安全����,焊補效果亦差;鑄造時磷高易形成低熔點

化合物�,直接導(dǎo)致生產(chǎn)過程中產(chǎn)生裂紋�����,使制品率���、合

格率下降�,生產(chǎn)成本提高。因此����,電弧爐煉鋼過程中脫

磷操作是關(guān)鍵工序之一,我們對此進行了長期的研究和

實踐探索��。

一

�����、 原生產(chǎn)狀況

為使 l 級轍叉成品鋼中的磷含量達到技術(shù)要求�,雜

質(zhì)含量盡可能低,生產(chǎn)過程中主要按氧化法煉鋼組織生

產(chǎn)�����。原冶煉過程簡要工藝流程如下:

( 1 )待廢鋼熔化至8 0 % 9 0 %時開始吹氧助熔并補

加渣料�����,使總渣量達到 3 %左右。

( 2 )全熔后取樣分析����,并繼續(xù)補加渣料 ( 使總渣量

達到 4 %左右)進入氧化期。

( 3 )繼續(xù)吹氧提溫��。

( 4 )根據(jù)溫度高低調(diào)整供氧強度進行脫磷�����。

( 5 )測溫����、扒渣。

( 6 )加入新渣料并進行預(yù)脫氧 ( 進入還原期) ����。

( 7 )加入碳粉等進行擴散脫氧。

的問題l 并著重 :

脫磷和強化氧化 一

諺 譬

殘余含量及所加入鐵合金本身的磷含量��,且加入鐵合金

調(diào)整成分后就再難以將其去除���, . 因而要盡可能在加入鐵

合金前降低鋼液中的磷含量�����,故將氧化期視為整爐鋼的

關(guān)鍵�,其工藝控制要點為:①脫磷溫度≥l 6 o 0 ℃ ( 靠脫

碳沸騰形成的泡沫渣脫磷) 。②爐渣堿度為 2 . 1~2 . 4 ���。

③保持渣中 0 :7 % 1 1 %�����。

按上述工藝,使用較低含磷量的 I級中碳錳鐵和高

碳錳鐵 ( 其價格為Ⅱ級錳鐵的 1 . 2倍左右)調(diào)整成分����,

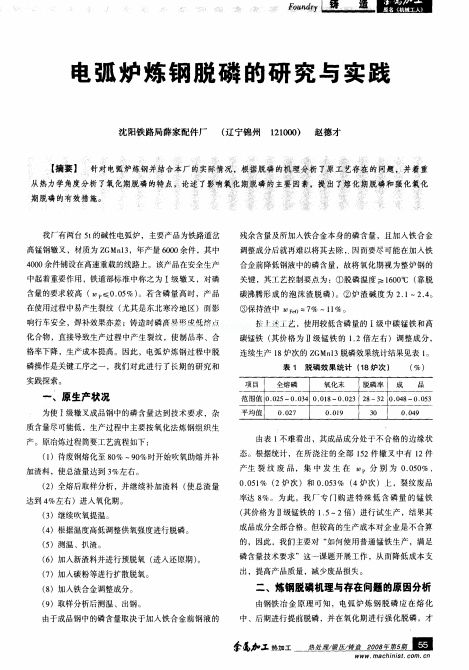

連續(xù)生產(chǎn) 1 8爐次的 Z G Mn l 3脫磷效果統(tǒng)計結(jié)果見表 1 。

表 1 脫磷效果統(tǒng)計 ( 1 8爐次) ( %)

項目 全熔磷 氧化末 脫磷率 成 品

范圍值 0 . 0 2 5~0. 0 3 4 0 . 0 l 8~0 . 0 2 3 2 8~3 2 0. 0 4 8~0 . 0 5 3

平均值 0 . 0 2 7 O . O l 9 3 0 0 . 0 4 9

由表 1 不難看出�����,其成品成分處于不合格的邊緣狀

態(tài)����。根據(jù)統(tǒng)計,在所澆注的全部 1 5 2件轍叉中有 l 2件

產(chǎn)生 裂紋 廢 品����,集 中發(fā) 生 在 分 別 為 0 . 0 5 0 %�����、

0 0 5 1 % ( 2爐次)和 0 . 0 5 3 % ( 4爐次)上����,裂紋廢品

率達 8 %�����。為此���,我廠專 門購進特殊低含磷量 的錳鐵

( 其價格為Ⅱ級錳鐵的 1 5 ~2倍)進行試生產(chǎn)�,結(jié)果其

成品成分全部合格����。但較高的生產(chǎn)成本對企業(yè)是不合算

的,因此�����,我們主要對 “ 如何使用普通錳鐵生產(chǎn)�,滿足

磷含量技術(shù)要求”這一課題開展工作���,從而降低成本支

出,提高產(chǎn)品質(zhì)量�����,減少廢品損失���。 ...